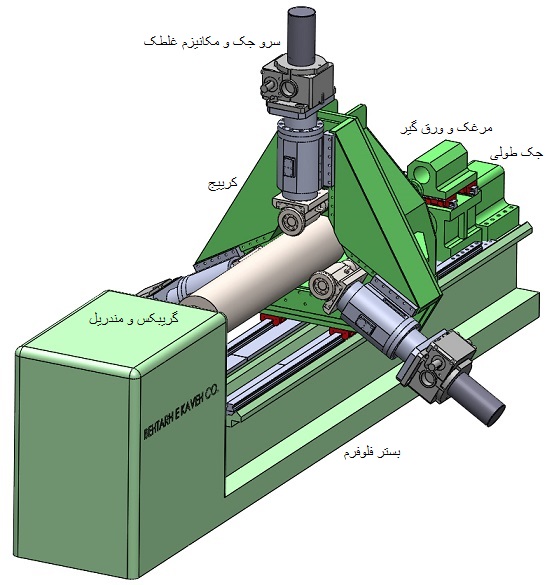

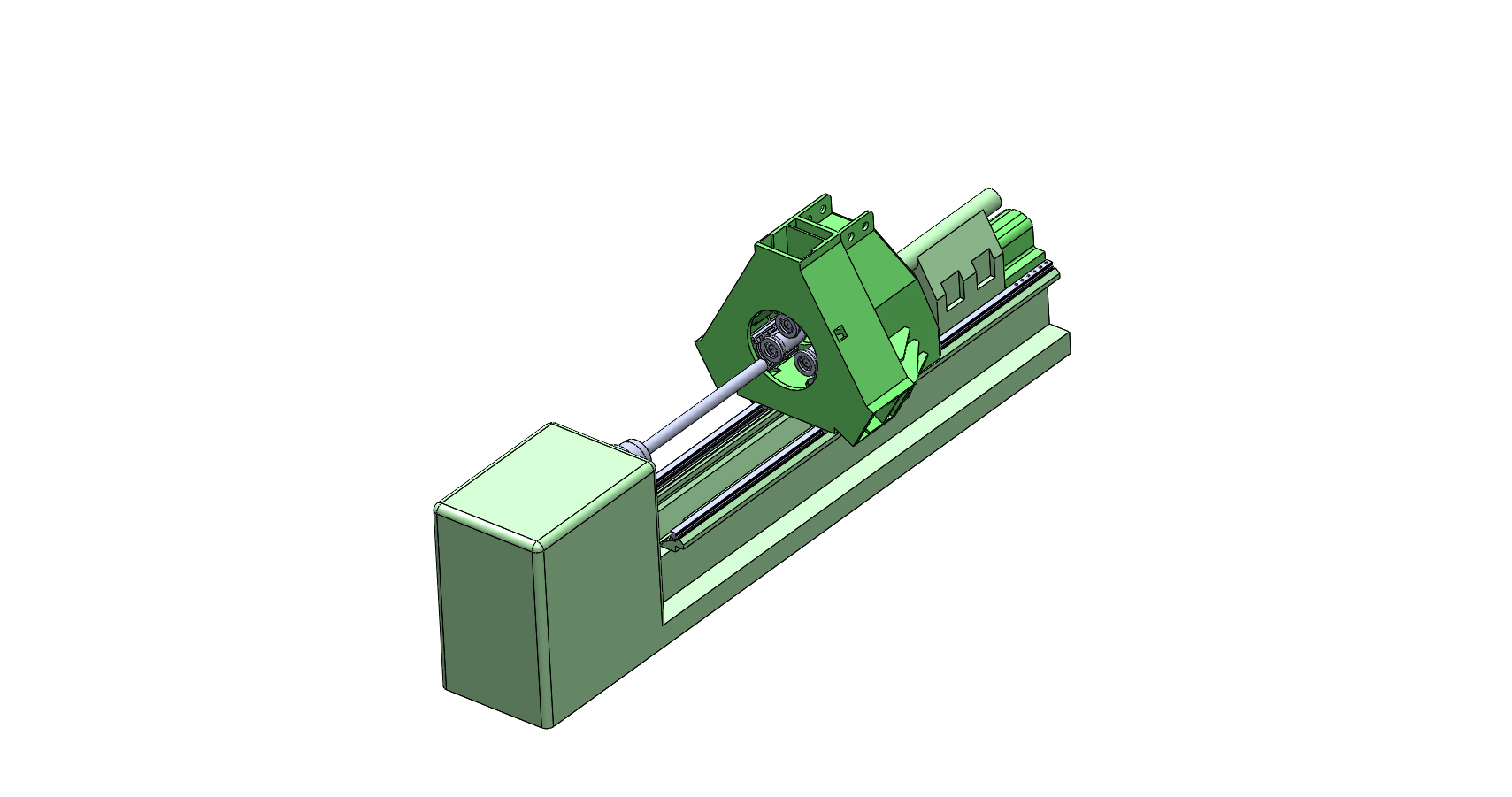

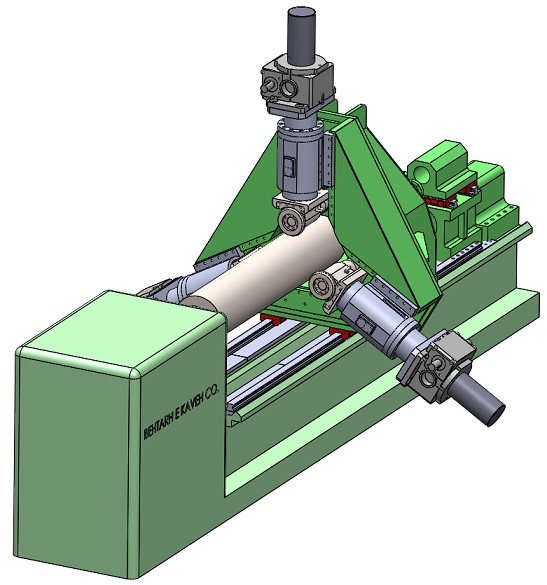

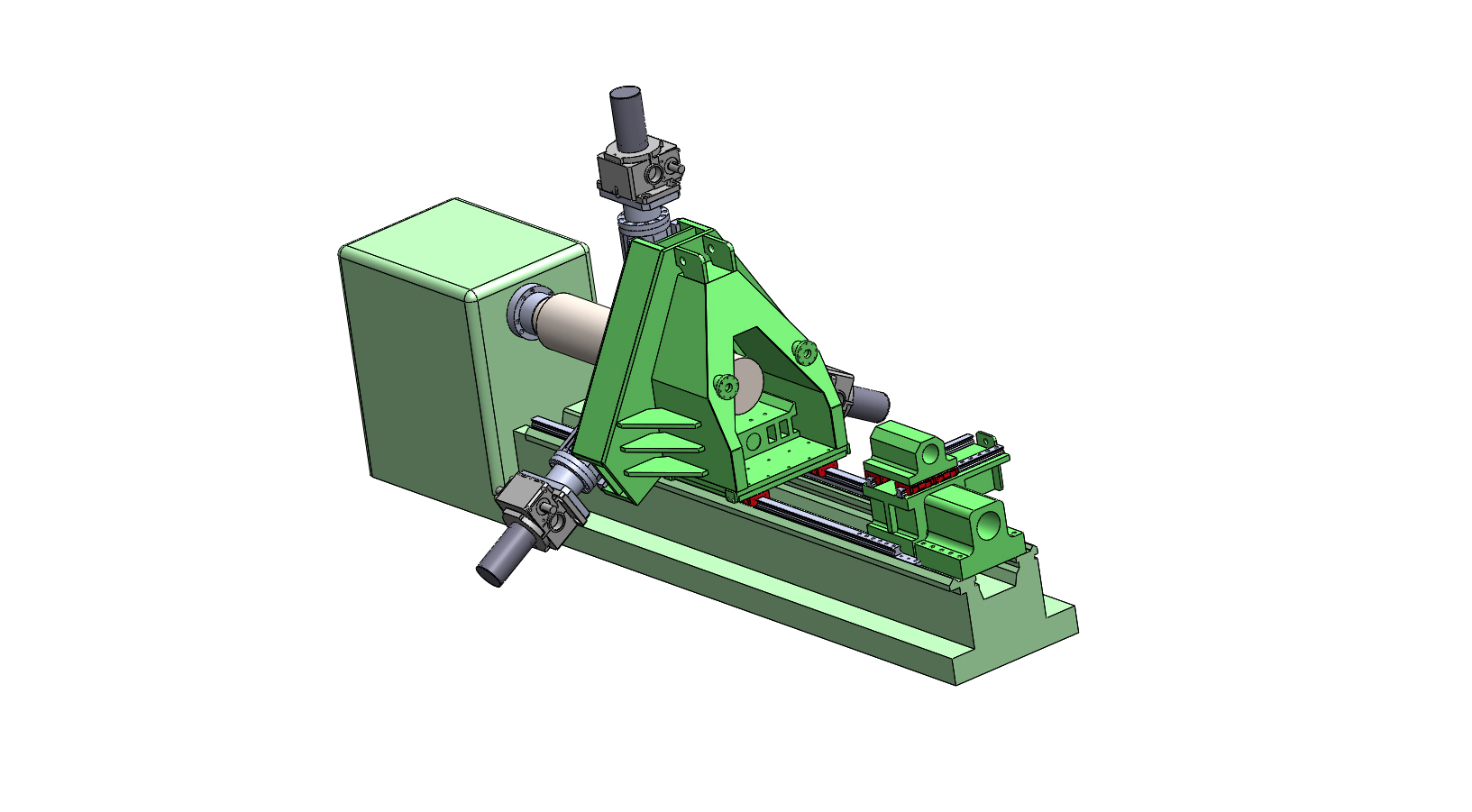

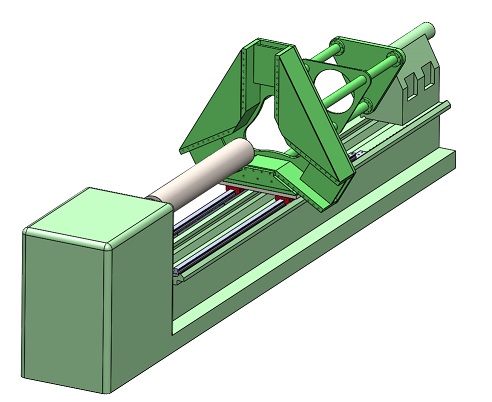

طراحی و ساخت انواع دستگاه فلوفرم یا شکل دهی چرخشی

بیشتر عملیات فلوفورمینگ ماشینی

به وسیله ماشین آلاتی انجام می پذیرد که به همین منظور طراحی و ساخته شده اند.

مهمترین مشخصه هایی که ماشین آلات فلوفورمینگ قدرتی به وسیله آنها معرفی

میشوند، یکی حداکثر قطر و طول قطعه کاری است که به وسیله آنها قابل تولید میباشد و

دیگری اندازه نیرویی است که در هنگام فلوفورمینگ میتوانند بر قطعه وارد نمایند.

مفهوم تجربی عبارات فوق بیانگر این موضوع است که یک ماشین فلوفورمینگ در یک مرحله

عملیات فلوفورمینگ چه ضخامتی از یک فلز مشخص را میتواند کاهش دهد. در مورد توانایی

ماشینهای فلوفورمینگ همین بس که گفته شود ماشینهایی وجود دارند که قادرند قطعه

کاری به قطر ۶متر و به طول ۶ متر را با نیروی معادل ۳/۵ مگا تن فلوفورمینگ نمایند. امروزه اغلب ماشینهای فلوفورمینگ

به صورت نیمه خود کار ساخته میشوند که در آن تنها عملیات بارگذاری و تخلیه توسط

اپراتور انجام میگیرد و بقیه کارها به صورت خودکار توسط خود ماشین انجام میشود. هر

چند که ماشینهای تمام خود کار هم وجود دارند که عملیات بارگذاری و تخلیه را هم

بدون دخالت اپراتور انجام میدهند.

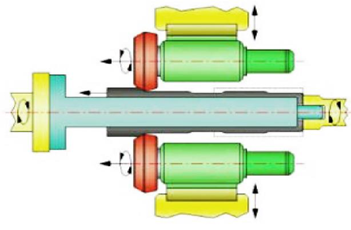

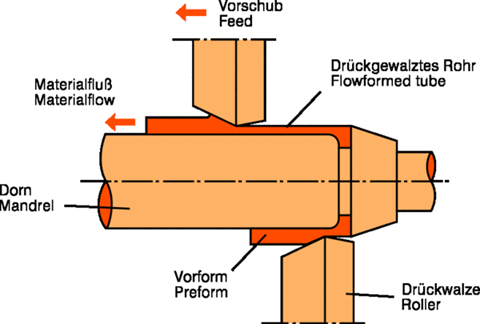

فلوفورمینگ یکی از روشهای شکل دهی فلزات است، که در آن با استفاده از ترکیب نیرو و چرخش، اشکالی با محور تقارن یا صفحه تقارن و بدون درز قابل تولید میباشند. در این روش فلز که عمدتاً به شکل ورق و یا قطعه پیش شکل دهی شده میباشد بین ماندرل و ابزار شکل دهی تحت فشار قرار گرفته و شکل میگیرد. فلوفورمینگ یکی از اقتصادی ترین روشها در تولید محدود و نمونه سازی برای ساخت قطعات فلزی با تقارن محوری میباشد. در این فرایند، قطعه کار در ناحیه ای بین ماندرل دوار و ابزار )اهرم یا غلتک( که به صورت محوری و یا محوری- شعاعی حرکت میکند، به صورت تک نقطه ای در محل تماس تغییر شکل دائمیایجاد میکند. با این روش قطعاتی با اشکال مخروط، نیم کره، لوله، استوانه که تو خالی هم باشند، در تنوعی گسترده از جهت اندازه و کانتور ساخته میشود. اگر چه ساخت قطعاتی با اشکال بیضوی هم با این فرایند امکان پذیر است ولی به سهولت شکل دهی قطعات استوانه ای نیست.دراين روش بدون شکست میتوان در دماي محيط تغيير فرم زيادي را در يک يا چند مرحله ايجاد کرد. اساس کار بدينصورت ميباشد که در محل تماس غلطک و پيریفرم منطقه پلاستيک کوچکي ايجاد گرديده، سپس با چرخش پيریفرم همراه با مندرل منطقه پلاستيک اطراف پيریفرم گسترش پيدا کرده و با پيشروي غلطکها با سرعت ثابت در جهت جلو، ضخامت پيریفرم کاهش مييابد. فرآيند فلوفرمينگ ميتواند شبيه به فرآيند نورد سرد ورقهاي فلزي باشد، البته با اين تفاوت که در مورد فلوفرمينگ تماس نقطه اي بين غلطک و قطعه کار جايگزين تماس خطي در نورد سرد میشود يعني در اينجا غلطک بجاي يک استوانه، يک ديسک ميباشد. اين امر باعث ميشود كه دفرمه شدن در ناحيه كوچكي انجام پذيرد و مسلما ًمزايایي را نيز درپي خواهد داشت كه در زير به چند مورد آن اشاره شده است.

·

به وجود آمدن فشارهاي زياد بخاطر نقطه اثر کوچک

مزايا و معایب فلوفرمينگ

· هزينه توليد کم: بسياري از قطعات

با هزينه کمتري نسبت به سایر روشها بوسيله روش فلوفرمينگ ساخته میشوند اين مساله

به ويژه براي قطعات با حجم کم صادق است اگر چه براي قطعات با حجم توليد زياد نيز

اين روش بکارگرفته شده است. دراين روش قطعات در يک مرحله ساخته ميشوند و نياز به فرآيندهاي ديگر مانند

جوشکاري و مونتاژ قطعات را ندارند و

همچنين اين روش به علت کاهش دور ريز ناشي از ماشينکاري، مواد اوليه کمتري مصرف ميکند.

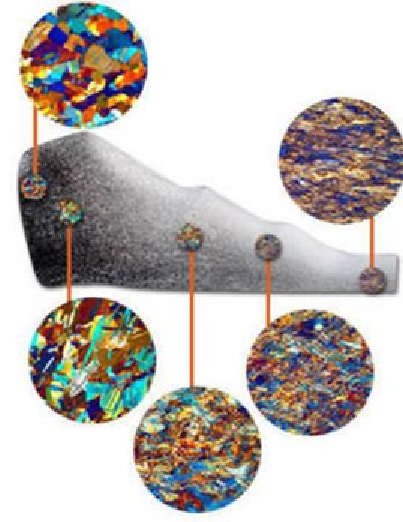

عناصر آلیاژی فلز در اين مورد بسيار مهم ميباشد بهعنوان مثال در فولاد 4130

کاهش ضخامت ديواره به ميزان٨٠ درصد، باعث افزايش استحکام به ميزان ٧٢ درصد و کاهش

داکتيليته (که به وسيله ازدياد طول اندازهگيري شده است) به ميزان ٧١ درصد شده است

در صورتي که در فولاد زنگنزن نوع ٣٠٤ اين مقدار کاهش باعث افزايش ٢٠٢ درصدي در

استحکام کششي و کاهش ٨٨ درصدي در ازدياد طول شده است .

در بسياري از کاربردها افزايش استحکام ناشي از فرآيند فلوفرمينگ کاملاٌ مطلوب

است زيرا باعث حذف عمليات حرارتي تکمیلی میگردد اما در بعضي از کاربردها اين

تغيير شديد در خواص مکانيکي مطلوب نبوده و قطعه کار بايد بعد از فلوفرمينگ آنيل

شود. ريز شدن دانهها در قطعات توليد شده به روش فلوفرمينگ داغ همراه با کنترل

مناسب درجه حرارت، بهتر از نوع بدست آمده در روش فورج است که اين امر به دليل

فشار موضعي بالاي سطح تماس بين غلطک و قطعه کار است.

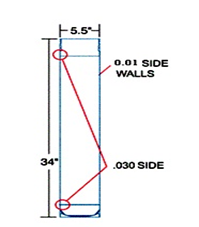

تلرانس ابعادي نزديک: مزيت ديگر روش

فلوفرمينگ، تلرانسهاي ابعادي نزديکي است که دراين روش ميتوان به آن رسيد. البته

اين امر به پارامترهائي مثل دقت ابعادي مندرل و پيریفرم، جنس و نوع فلز برای فلوفرمینگ، اندازه

قطعات، صلبيت ماشين، دقت و

نحوه کنترل بستگي دارد. گزارش شده که با اين روش ميتوان به تلرانسهائي در بازه

0.01 ميليمتر يا بهتر رسيد که این دقت در میان سایر روشهای شکلدهی فلزات، دقتی

کم نظیر می باشد. استفاده از اين فرآيند در توليد برخي از قطعات مورد استفاده در

صنايع هوافضا که نياز به دقت ابعادي بسيار خوبی دارند بيانگر اين امر ميباشد.

· سطوح تمام شده صاف: سطح نهائي ايجاد شده روي قسمتهاي بيروني قطعه کار به وسيله روش فلوفرمينگ به نوع مادهاي که تغيير شکل پيدا ميکند، سرعت چرخش، نرخ تغذيه، طراحي غلطک و درصد کاهش ضخامت بستگي دارد. مقدار تغذيه کمتر و شعاع غلطک بزرگتر باعث بهتر شدن سطح تمام شده ميشود. سطوح نهائي ايجاد شده روي قسمتهاي داخلي قطعه کار بستگي به کيفيت سطحي مندرل دارد. با کنترل مناسب پارامترهاي ذکر شده در روش فلوفرمينگ در بسياري از موارد هزينههاي ناشي از پرداختکاري پوليشکاري به علت سطوح به دست آمده يکنواخت وصاف ميتواند کاهش يافته يا حذف شود.

ساخت پروفيلهاي دقيق: ساخت انواع مقاطع با پروفیل مرجع دقیق از توانمندیهای قابل توجه روشفلوفرمینگ میباشد. به عنوان نمونه از انواع پروفیلهای دقیق قابل تولید به این روش میتوان از موارد زیر نام برد:

· شكلهاي متقارن

· سيلندرها (استوانهها(

· کانتورها

کاربرد برای فلزات مختلف:

·

فولاد

های ضد زنگ

·

آلیاژهای

درجه حرارت بالا

·

فولاد

ماریجینگ

·

تیتانیم

·

نیوبیم

·

اینکونل

·

آلومینیم

و بسیاری از مواد دیگر که شکل دهی دشواری دارند.

سرعت تولید

سرعت تولید در روش فلو فرمینگ نسبت به دیگر روشهای تولید لوله

بدون درز کمتر می باشد ، بطوریکه جهت ماشینکاری یک عدد لوله با قطر داخل 200

میلیمتر و طول 2000 میلیمترساعت ها زمان و پرت متریال می باشد در صورتی که با استفاده

از این روش پرت متریال به حداقل و زمانی حدود یک و نیم ساعت برای دو مرحله کشش لازم است.

شایان ذکر است این مجموعه در حال طراحی دو نمونه فلوفرم ، یکی رومیزی کوچک و یک نمونه فلوفرم با قطر نمونه 1500 میلیمتری و طول بیشتر از 3000 میلیمتر نموده که فاز طراحی های اولیه آن انجام شده است.

درخواست

لطفا" درخواست را طی یک نامه در قسمت خرید و نهایی کردن پیوست نموده و راههای ارتباط با شما را مشخص نما..

0تومان قیمت بدون مالیات: 0تومان

نظرات و پیشنهادات

از کلیه عزیزان خواهشمند است نظرات سازنده خود را با ما به اشتراک بگذارند،از طرفی کلیه شکایات را از..

0تومان قیمت بدون مالیات: 0تومان